Voici ma méthode pour fabriquer mes buses d’extrusion:

Mon tour ne possédant pas de harnais, la sortie de filetage en fond d’usinage est un peu scabreuse, donc je réserve cette manip à des pièces simples. J’ai donc développé une conception et réalisation de buse soudées à partir d’écrous et de tige filetée laiton

Première partie, réalisation du brut:

Les fournitures: des tronçons de tige filetée M6 de 12mm de long environ, et des écrous de M6 x10. On voit sur la photo le support d’usinage en alu dont je décris le principe plus avant

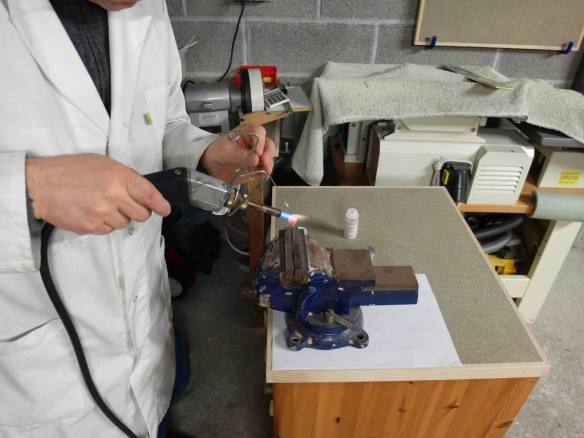

la tige filetée est brasée à l’argent dans l’écrou:

Apres un petit coup de brosse, on passe a l’usinage:

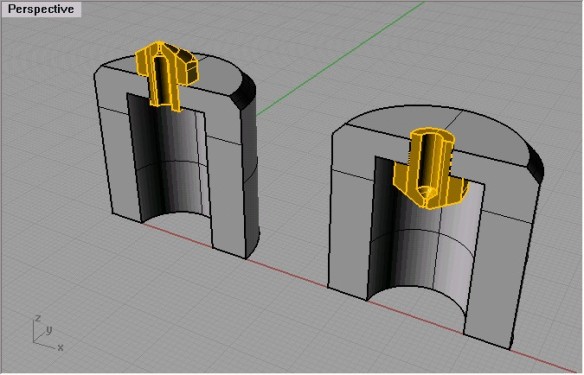

Comme il est impossible de prendre la pièce telle que dans le mandrin, j’utilise un montage alu qui permet de présenter les deux faces de la buse a l’usinage en position d’utilisation:

toutes les opérations de la gamme d’usinage se feront sur cette pièce, qui sert aussi de référence pour les cotes:

Vissage par l’avant et dressage de la face à 4.5 mm:

usinage du cône à 20°, avec une zone plate restante de 2mm de diam ( je trouve que ce méplat est pour beaucoup sur l’aspect des faces supérieures imprimées. Par contre, cela ne tolère pas d’infill excédentaire… ):

Vissage par l’arrière et dressage de la face:

Contrôle de la longueur hors tout avec le zéro fait sur un cimblot ( pas visible ) qui permet d’aller palper en fond de jig:

Perçage de la chambre de fonte ( diam 2 pour filament de 1.75 ). Profondeur 9 en pointe de foret, soit un calibrage de la partie filière de 1mm:

Re-vissage en face avant pour le perçage du trou « filière ».

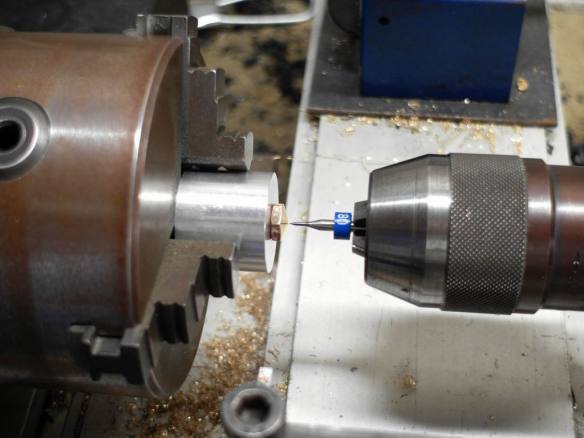

Pointage avec en guise de foret à centrer, un foret de 0.35 cassé très court. Cela a la rigidité qu’il faut et un diam plus petit que les alésages à venir:

Perçage de la filière au foret carbure, broche à 3200t/min, ça le fait sans pb… Il faut aller assez vite pour ne pas stagner dans le trou et prendre le risque d’agrandir et d’avoir des vibrations:

J’ai percè 3 buse dans la foulée sans le moindre soucis: 0.50 – 0.45 – 0.40 :

Reste à polir cela bien propre à la dremel avec une brosse à lamelles émeri ( hors zone centrale bien sur ), pour l’aspect, et que le plastique n’adhère pas dessus.

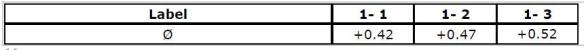

Un petit coup de projecteur numérique au boulot sur mes Ø de buses:

théorique 0.40 / 0.45 / 0.50… 0.02 de trop percé, je suis content du résultat ! 😉